મેટલ સ્ટેમ્પિંગ

ટૂંકું વર્ણન:

મેટલ સ્ટેમ્પિંગ એ પ્રક્રિયાના ચોક્કસ આકાર અને કદને પ્રાપ્ત કરવા માટે પંચનો ઉપયોગ કરવો અને સ્ટેનલેસ સ્ટીલ, આયર્ન, એલ્યુમિનિયમ, કોપર અને અન્ય પ્લેટો અને વિદેશી સામગ્રીને વિકૃત કરવા અથવા ફ્રેક્ચર કરવા માટે મૃત્યુ પામે છે.

સ્ટેમ્પિંગ પ્રક્રિયાને વિભાજન પ્રક્રિયા અને રચના પ્રક્રિયામાં વહેંચી શકાય છે (વક્રતા, ચિત્રકામ અને રચના સહિત). અલગ પ્રક્રિયા સ્ટેમ્પિંગ પ્રક્રિયામાં ચોક્કસ સમોચ્ચ રેખા સાથે સ્ટેમ્પિંગ ભાગ અને ખાલીને અલગ કરવાની છે, અને સ્ટેમ્પિંગ ભાગના વિભાજિત વિભાગની ગુણવત્તા ચોક્કસ આવશ્યકતાઓને પૂર્ણ કરવી આવશ્યક છે; રચનાની પ્રક્રિયા એ કોઈ નુકસાનની સ્થિતિ હેઠળ સ્ટેમ્પિંગ બ્લેન્ક પ્લાસ્ટિકની વિરૂપતા બનાવવી અને તેને જરૂરી ઉત્પાદિત આકારમાં પરિવર્તિત કરવી, અને પરિમાણીય સહિષ્ણુતા અને અન્ય પાસાઓની આવશ્યકતાઓને પણ પૂર્ણ કરવી છે.

* સ્ટેમ્પિંગ તાપમાનની સ્થિતિ અનુસાર, કોલ્ડ સ્ટેમ્પિંગ અને હોટ સ્ટેમ્પિંગની બે રીત છે. આ સામગ્રીની તાકાત, પ્લાસ્ટિસિટી, જાડાઈ, વિરૂપતા ડિગ્રી અને ઉપકરણોની ક્ષમતા પર આધારીત છે, અને સામગ્રીની મૂળ હીટ ટ્રીટમેન્ટ રાજ્ય અને અંતિમ સેવાની સ્થિતિ ધ્યાનમાં લેવી જોઈએ. 1. ઓરડાના તાપમાને કોલ્ડ સ્ટેમ્પિંગ મેટલ પ્રોસેસિંગ, સામાન્ય રીતે 4 મીમી કરતા ઓછી ખાલી જાડાઈ પર લાગુ પડે છે. તેમાં હીટિંગ, ઓક્સાઇડ ત્વચા, સારી સપાટીની ગુણવત્તા, અનુકૂળ કામગીરી અને ઓછી કિંમતના ફાયદા નથી. ગેરલાભ એ છે કે ત્યાં કાર્ય સખ્તાઇની ઘટના છે, જેનાથી ધાતુ વધુ વિરૂપતા ક્ષમતા ગુમાવે છે. કોરાની જાડાઈ એકસરખી હોય છે અને કોઈ સ્ક્રેચ જરૂરી નથી. 2. ધાતુને ગરમ સ્ટેમ્પિંગ ચોક્કસ તાપમાન શ્રેણીમાં ગરમ કરવામાં આવે છે. ફાયદા એ છે કે તે આંતરિક તણાવને દૂર કરી શકે છે, કામની સખ્તાઇ ટાળી શકે છે, મટિરિયલ પ્લાસ્ટિસિટીમાં વધારો કરી શકે છે, વિરૂપતા પ્રતિકાર ઘટાડે છે અને ઉપકરણોનો વીજ વપરાશ ઘટાડે છે.

સ્ટેમ્પિંગ પ્રોડક્શન સિસ્ટમના ત્રણ મૂળ તત્વો: ડાઇ, પ્રેસ અને શીટ મેટલ

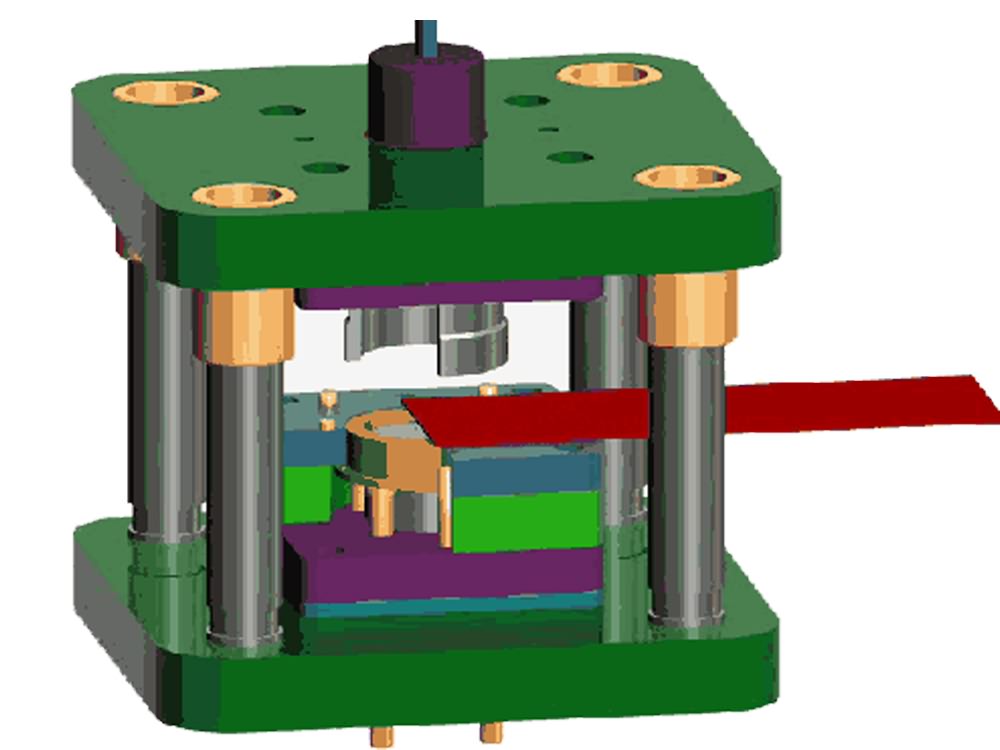

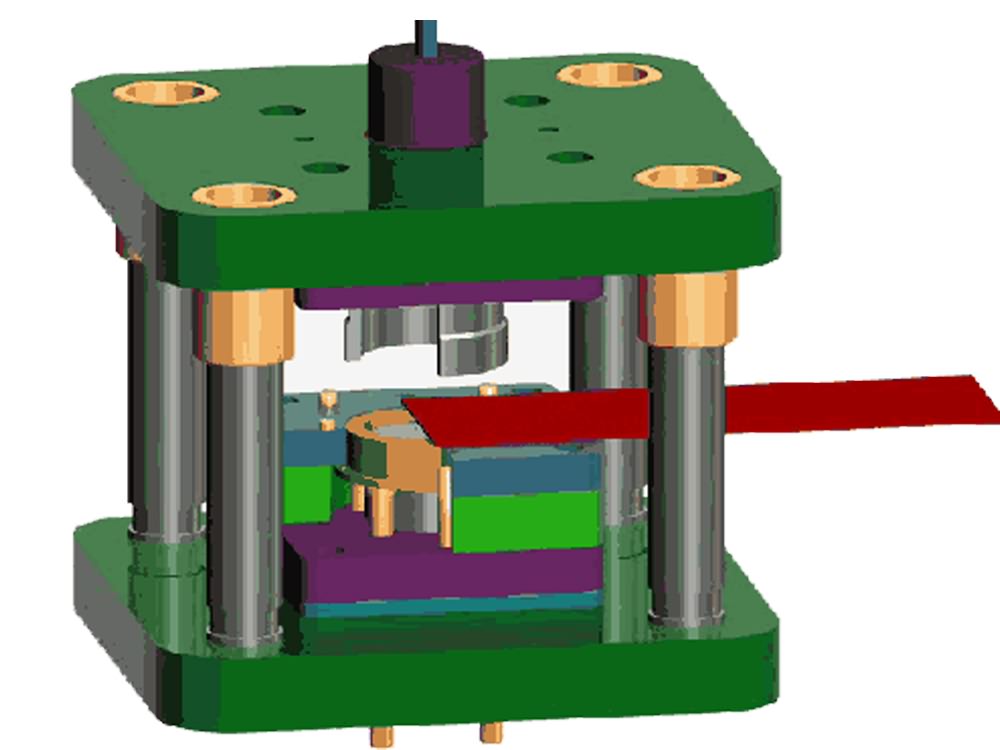

1. સ્ટેમ્પિંગ ઉત્પાદનમાં પંચીંગ ડાઇ ડાઇ એ આવશ્યક મૃત્યુ છે. ત્રણ પ્રકારના સ્ટેમ્પિંગ મૃત્યુ પામે છે: સિમ્પલ ડાઇ, સતત ડાઇ અને કમ્પાઉન્ડ ડાઇ.

ડાઇ ડાઇ સ્ટેમ્પિંગ ઉત્પાદનમાં આવશ્યક ડાઇ છે. ત્રણ પ્રકારના સ્ટેમ્પિંગ મૃત્યુ પામે છે: સિમ્પલ ડાઇ, સતત ડાઇ અને કમ્પાઉન્ડ ડાઇ.

(1) સિમ્પલ ડાઇ: સિમ્પલ ડાઇ એ ડાઇ છે જે ફક્ત પ્રેસના એક સ્ટ્રોકમાં એક પ્રક્રિયા પૂર્ણ કરે છે. તે સરળ આકારના ભાગોના નાના બેચ ઉત્પાદન માટે યોગ્ય છે.

(૨) સતત ડાઇ: પ્રેસના એક સ્ટ્રોકમાં, ડાઇ જે એક જ સમયે ડાઇના જુદા જુદા ભાગો પર અનેક સ્ટેમ્પિંગ પ્રક્રિયાઓ પૂર્ણ કરે છે તેને સતત ડાઇ કહેવામાં આવે છે. સતત ડાઇ ઉચ્ચ કાર્યક્ષમતા સ્વચાલિત ઉત્પાદન માટે યોગ્ય છે.

()) કમ્પાઉન્ડ ડાઇ: સ્ટ્રોકમાં, એક જ સમયે અનેક સ્ટેમ્પિંગ પ્રક્રિયાઓ પૂર્ણ કરવા માટે મૃત્યુ પામે છે, જેને સંયુક્ત ડાઇ તરીકે ઓળખાય છે. કમ્પાઉન્ડ ડાઇ મોટા આઉટપુટ અને ઉચ્ચ ચોકસાઇવાળા સ્ટેમ્પિંગ ભાગો માટે યોગ્ય છે.

2. પંચિંગ મશીન

સ્ટેમ્પિંગ ઉત્પાદન મુખ્યત્વે પ્લેટ માટે છે. ઘાટ દ્વારા, બ્લેન્કિંગ, પંચિંગ, ફોર્મિંગ, ડ્રોઇંગ, ફિનિશિંગ, ફાઇન બ્લેકિંગ, શેપિંગ, રિવેટિંગ અને એક્સ્ટ્ર્યુઝન પાર્ટ્સ વગેરે બનાવી શકાય છે, જે વિવિધ ક્ષેત્રોમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે. ઉદાહરણ તરીકે, અમે સ્વીચો, સોકેટ્સ, કપ, આલમારી, વાનગીઓ, કમ્પ્યુટર કેસ, મિસાઇલ વિમાનોનો ઉપયોગ કરીએ છીએ ઘણા બધા એસેસરીઝ છે જે ઘાટ દ્વારા પંચ સાથે ઉત્પન્ન કરી શકાય છે. ઘણા પ્રકારના પંચીંગ મશીનો છે.

(1) મિકેનિકલ પાવર પ્રેસ મિકેનિકલ પંચમાં સ્ટ્રોક, એડજસ્ટેબલ સ્પીડ અને ઓછી ઉત્પાદકતા હોય છે. મહત્તમ ગતિ 180 વખત / મિનિટ.

(2) હાઇડ્રોલિક પ્રેસ

ઉત્પાદકતામાં સુધારો કરવા હાઇડ્રોલિક પંચ, હાઇડ્રોલિક વાલ્વ દ્વારા સ્ટેમ્પિંગ સ્ટ્રોકને સમાયોજિત કરી શકે છે. સૌથી વધુ ગતિ 1000 ગણો / મિનિટ સુધી પહોંચી શકે છે. ગેરલાભ એ powerંચા વીજ વપરાશ, પર્યાવરણની requirementsંચી આવશ્યકતાઓ અને ભારે જાળવણી વર્કલોડ છે.

()) આંકડાકીય નિયંત્રણ ટાવર્ટ પંચ પ્રેસ

માથા ચલાવવા માટે સર્વો મોટરનો ઉપયોગ કરીને, ઉત્પાદકતા highંચી છે, 800 ગણો / મિનિટ સુધી. ન્યૂનતમ વીજ વપરાશ, સરળ જાળવણી અને નાના કદ. તેથી, તે સક્રિય રીતે લાગુ કરવામાં આવ્યું છે.

સામાન્ય શીટ મેટલ સ્ટેમ્પિંગ માટે, તેમાંના મોટાભાગના લોકો યાંત્રિક પંચનો ઉપયોગ કરે છે. હાઇડ્રોલિક પ્રેસમાં ઉપયોગમાં લેવાતા વિવિધ પ્રવાહી અનુસાર, ત્યાં હાઇડ્રોલિક પ્રેસ અને હાઇડ્રોલિક પ્રેસ છે. તેમાંના મોટાભાગના હાઇડ્રોલિક પ્રેસનો ઉપયોગ કરે છે, જ્યારે હાઇડ્રોલિક પ્રેસ મોટે ભાગે વિશાળ અથવા ખાસ મશીનો માટે વપરાય છે. તેના બાકી ફાયદાઓને કારણે, સર્વો મોટર પંચનો વધુ અને વધુ વ્યાપક ઉપયોગ કરવામાં આવી રહ્યો છે.

3. સ્ટેમ્પિંગ સામગ્રી ભાગોની સ્ટેમ્પિંગ સામગ્રી સામાન્ય રીતે પ્લેટ હોય છે. પ્રોડક્ટ ડિઝાઇન માટે પસંદ કરેલી સામગ્રી પ્રોડક્ટની સર્વિસ કામગીરીને પૂર્ણ કરશે, જેમ કે ઉત્પાદનની કઠોરતા, તાકાત અને વાહકતા. બીજી બાજુ, તે પ્લાસ્ટિસિટી, સપાટીની ગુણવત્તા અને સ્ટેમ્પિંગ પ્રક્રિયાની જાડાઈની આવશ્યકતાઓને પૂર્ણ કરવી જોઈએ. સ્ટેમ્પિંગ ભાગોની માળખાકીય રચનામાં સ્ટેમ્પિંગ પ્રક્રિયાની લાક્ષણિકતાઓ, બેન્ડિંગ ત્રિજ્યા, સ્થિતિ હોલ, વ્યવસ્થા, ડ્રોઇંગ depthંડાઈ વગેરેને સંપૂર્ણપણે ધ્યાનમાં લેવું જોઈએ. સામાન્ય રીતે ઉપયોગમાં લેવામાં આવતી પ્લેટો ઓછી કાર્બન સ્ટીલ, સ્ટેનલેસ સ્ટીલ, એલ્યુમિનિયમ, તાંબુ અને તેમના એલોય છે, જેમાં ઉચ્ચ પ્લાસ્ટિકિટી હોય છે. અને નીચા વિરૂપતા પ્રતિકાર, અને કોલ્ડ સ્ટેમ્પિંગ માટે યોગ્ય છે. (1). ફેરસ ધાતુઓ: એસ.પી.સી.સી. / એસ.પી.સી.ડી. / એસ.પી.એસ., એસ.ઈ.સી.સી. / એસ.સી.ડી. / સેસ, એસ.જી.સી.સી., એસ.જી.એલ.ડી., સુસ (૨) એલ્યુમિનિયમ એલોય: al1050p, al1100p, al5020 (3). કોપર એલોય: પીબી ફોસ્ફર બ્રોન્ઝ, એચબીએસ હાઇ સ્ટ્રેન્થ પિત્તળ (4). કપ્રો નિકલ એલોય.

સ્ટેમ્પિંગ ભાગોની સપાટીની સારવારની તકનીક, શરૂઆતમાં ધાતુની પ્રક્રિયા અને આકાર લેવામાં આવે છે, ત્યારબાદ તેને ધાતુની સપાટીને સુધારવાની, સપાટીને સુશોભિત કરવાની, અને ધાતુની સપાટીના યાંત્રિક અને ભૌતિક અને રાસાયણિક ગુણધર્મોને વધુ બદલવાની જરૂર છે. આ પ્રક્રિયાને મેટલ સપાટીની સારવાર કહેવામાં આવે છે. ધાતુની સપાટીના ઉપચારનો હેતુ ચાર વર્ગોમાં વહેંચાયેલું છે:

(1) સુંદર

(૨) સંરક્ષણ

()) સપાટીની વિશેષ ગુણધર્મો

()) યાંત્રિક ગુણધર્મોમાં સુધારો કરો, જેમ કે વસ્ત્રો પ્રતિકાર, લ્યુબ્રિકિટી, વગેરે.

* સપાટીના ઉપચારનો પ્રકાર ઇલેક્ટ્રોપ્લેટિંગ (ઝીંક, તાંબુ, નિકલ, ક્રોમિયમ, ગોલ્ડ, સિલ્વર), ઇલેક્ટ્રોસ્ટેટિક સ્પ્રેઇંગ, સ્પ્રે પેઇન્ટિંગ, ઇલેક્ટ્રોફોરેસીસ, રેશમ સ્ક્રીન પ્રિન્ટિંગ, એનોડાઇઝિંગ, બ્લેકનીંગ, પેસિવેશન

* શીટ મેટલ સ્ટેમ્પિંગ મિકેનીકરણ અને mationટોમેશન દ્વારા ઉચ્ચ કાર્યક્ષમતાનું ઉત્પાદન હાંસલ કરવાનું સરળ છે ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા સાથે યાંત્રિકરણ અને mationટોમેશનની અનુભૂતિ કરવી; સ્ટેમ્પિંગ ભાગો ચોક્કસ કદ અને સારી વિનિમયક્ષમતા ધરાવે છે; સપાટી સરળ અને સરળ હોય છે, સામાન્ય રીતે મશીનરી વિના. તે ઓટોમોબાઈલ, વિદ્યુત ઉપકરણો, સાધન, ઉડ્ડયન અને અન્ય ઉત્પાદન ઉદ્યોગોમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે.

મેસ્ટેક તમને ધાતુના ભાગો સ્ટેમ્પિંગ ઉત્પાદનો અને સેવાઓ પ્રદાન કરે છે. જો તમને કોઈ જરૂર અથવા વધુ જાણવાની જરૂર હોય, તો કૃપા કરીને અમારો સંપર્ક કરો.